在計算機網(wǎng)絡(luò)和工業(yè)控制系統(tǒng)中,經(jīng)常需要采用串行通信來實現(xiàn)遠(yuǎn)程數(shù)據(jù)傳輸。目前,有多種接口標(biāo)準(zhǔn)可用于串行通信,包括RS232、RS422、RS485等。目前RS485通信采用差分方式來消除噪聲,即信號在發(fā)送前會分解為正負(fù)2條線路,當(dāng)?shù)竭_接收端時將信號相減,使噪聲相互抵消,還原成原來的信號,這種方式對共模干擾抑制能力較強,已廣泛應(yīng)用于工業(yè)控制等領(lǐng)域。

要實現(xiàn)單片機與計算機之間的RS485通信,一般可以采用2種方法:一種方法是在單片機與計算機兩端分別采用RS232與RS485電平轉(zhuǎn)換裝置;另一種方法是采用RS485通信卡,并將其插在計算機主板上。采用前一種方法的優(yōu)點是硬件裝置安裝簡便,軟件編程相對簡單;缺點是通信速率被限制在20 kb/s以內(nèi)。第二種方法的優(yōu)點是通信距離較遠(yuǎn),速率較高,可達10 Mb/s;缺點是需要安裝通訊卡和驅(qū)動程序,并進行必要的設(shè)置。本文介紹第二種方法。

1.總體架構(gòu)

在某型電子設(shè)備研制中,選用一種soc型8位單片機C8051F020,對測控系統(tǒng)進行數(shù)據(jù)采集。該單片機是C8051F系列的F02X子系列,其性價比在工業(yè)控制領(lǐng)域具有較強的競爭力。它是完全集成的混合信號系統(tǒng)級芯片,具有與8051指令集完全兼容的CIP一51內(nèi)核,對于熟悉51單片機的技術(shù)人員來說,在硬件設(shè)計及軟件編程上大大提高了開發(fā)效率。

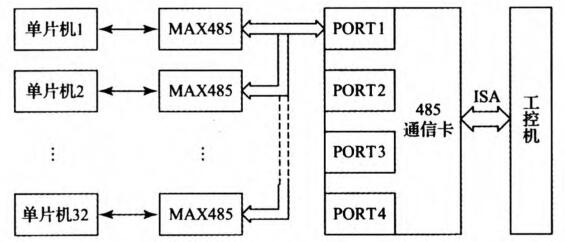

測控計算機采用研華的IPC-610工控機,并選用PCL一846B通信卡進行RS485串行數(shù)據(jù)通信,該通信卡包含4通道,每個通道可以對32個節(jié)點進行通信。

為了實現(xiàn)單片機與工控機之間的RS485串行通信,必須對單片機的UART輸出電平進行轉(zhuǎn)換,以滿足RS485串行通信需求。選用MAX485接口芯片,它是Maxim公司的一種RS485接口芯片,該芯片的結(jié)構(gòu)和引腳都比較簡單。

該設(shè)計理論上可以實現(xiàn)1臺工控機(安裝1塊RS485通信卡)對128臺單片機進行Rs485串行通信,其總體設(shè)計框圖如圖1所示。

圖1 總體結(jié)構(gòu)

2.系統(tǒng)硬件設(shè)計

2.1硬件簡介

(1)C8051F020單片機

C8051F020內(nèi)部有2個增強型全雙工UART、SPI總線和SMBus/IC,這些串行總線都用硬件實現(xiàn),都能夠向CIP-51內(nèi)核產(chǎn)生中斷,只需要很少的CPU干預(yù);這些串行總線不“共享”定時器、中斷或I/O端口等資源,因此可以使用任何一個或者全部同時使用。

C8051F020

(2)MAX485芯片

MAX485芯片采用+5V電源工作,其額定電流為300μA,它能將UART輸出電平轉(zhuǎn)換為RS485電平。該芯片有8個引腳,其內(nèi)部含有1個接收器和1個驅(qū)動器,R0為接收器的輸出端,接單片機的TXD引腳;DI為驅(qū)動器的輸入端,接單片機的RXD引腳。/RE是接收使能端,當(dāng)/RE=0時,MAX485芯片處于接收狀態(tài);DE是發(fā)送使能端,當(dāng)DE=1時,MAX485芯片處于發(fā)送狀態(tài)。

MAX485芯片

MAX485芯片的A端與B端分別為接收與發(fā)送的差分信號端。當(dāng)VA小于VB時,表示發(fā)送信號為"0";當(dāng)VA大于VB時,表示發(fā)送信號為"1"。MAX485芯片工作時,A、B兩端之間應(yīng)當(dāng)加上匹配電阻尺,一般選用120 Ω;當(dāng)通信距離較遠(yuǎn)時,可以選用300 Ω。

(3)RS485通信卡

Rs485通信卡具有較強的抗干擾能力、較高的通信速率以及較低的價格,在工業(yè)控制等領(lǐng)域具有較強的競爭力和實用性。選用PCL-846B通信卡,該卡支持RS422和RS485 2種串行通信接口標(biāo)準(zhǔn),需要通過跳線進行設(shè)置。另外,在該通信卡的4個通道上均預(yù)留有焊接終端匹配電阻的焊孔。

2.2電路設(shè)計

采用UART串行總線進行通信,因為UART是一種廣泛應(yīng)用于遠(yuǎn)距離、低速率、低成本通信的串行傳輸接口,由于其具有數(shù)據(jù)線少的特點,在數(shù)字系統(tǒng)設(shè)計中得到了大量應(yīng)用。基本的UART通信只需要兩根數(shù)據(jù)線(RXD、TXD)即可完成數(shù)據(jù)的相互通信,接收和發(fā)送都是全雙工形式,其中RXD是接收端,TXD是發(fā)送端。

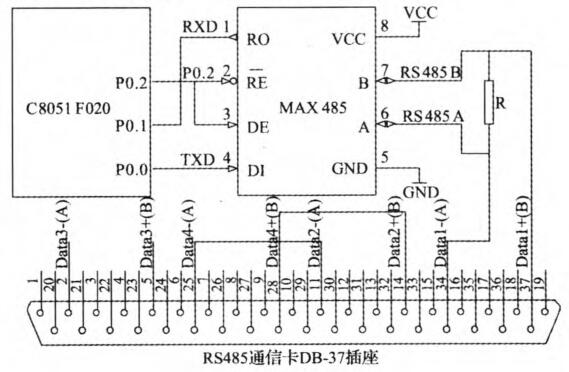

C8051F020單片機有2個UART(UART0和UARTl),以UART0為例,它的TxD和RXD分別與數(shù)字I/0引腳PO.O和PO.1復(fù)用,通過交叉開關(guān)配置寄存器進行選擇。由于MAX485工作在半雙工狀態(tài),它與單片機連接時的接線比較簡單,只需要用單片機某一個引腳(如PO.2)來控制RE和DE這2個引腳。PCL-846B通信卡有4個通道,選擇通道1與單片機進行通信,另外將通道2和通道4進行連接,以自發(fā)自收的方式實現(xiàn)通信卡的自檢。單片機與外部電路的連接關(guān)系如圖2所示。

圖2 硬件電路原理

在使用RS485通信卡進行通信時,當(dāng)信號傳遞到通信線路兩端時,如果阻抗不匹配,可能會產(chǎn)生信號反射問題。信號反射會造成信號的失真和變形,從而導(dǎo)致通信錯誤。其解決方法就是在通信線路的兩端各連接一個終端匹配電阻,保證阻抗匹配。當(dāng)通信距離較短,一般在小于300m時,可不使用終端電阻。當(dāng)通信距離大于300m時,應(yīng)當(dāng)使用終端電阻,其阻值必須與通信線路的線性阻抗相同。電阻值一般選取120Ω左右,當(dāng)通信距離較長時,可以選用300Ω。

3.軟件設(shè)計

3.1通信方式

C8051F020單片機的UARTo提供4種工作方式(1種同步方式和3種異步方式),以方式1為例:方式1提供標(biāo)準(zhǔn)的異步、全雙工通信,每個數(shù)據(jù)字節(jié)共包含10位:1個起始位、8個數(shù)據(jù)位和1個停止位。數(shù)據(jù)從TX引腳發(fā)送,在RX引腳接收。2在多機通信中,通常選擇方式2和方式3,通過使用第9數(shù)據(jù)位和內(nèi)置UARTo地址識別硬件支持一個主處理器與多個從處理器之問的多機通信。

為了簡化UART0的使用和軟件編程,選擇方式1進行多機通信,通過編寫串口中斷程序?qū)νㄐ烹p方進行約定。具體做法是:

1)約定發(fā)送數(shù)據(jù)的格式,本文約定以“#……*”作為合法的數(shù)據(jù)格式,即以“#”開始和“*”結(jié)束作為判斷數(shù)據(jù)有效性的依據(jù)。

2)在“#”和“*”之間的數(shù)據(jù)是需要的,本文約定以第2個字符(當(dāng)設(shè)備較多時,可以2個字符)作為接收設(shè)備的識別碼,由接收設(shè)備(單片機或上位機)對該字符進行判斷,確定是否需要接收該數(shù)據(jù)。

3)當(dāng)接收設(shè)備需要知道發(fā)送數(shù)據(jù)的時,也可以約定發(fā)送設(shè)備的識別碼(由于每臺設(shè)備既可以是發(fā)送設(shè)備也可以是接收設(shè)備,因此可以約定一個固定的識別碼),在發(fā)送數(shù)據(jù)中插入該識別碼(插入位置必須事先約定),即可獲知數(shù)據(jù)的設(shè)備。

3.2串口波特率

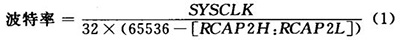

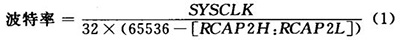

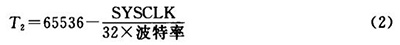

C8051F020單片機有5個16位通用計數(shù)器/定時器(T0~T4)和一個片內(nèi)可編程計數(shù)器/定時器陣列(PCA)。方式1的波特率是定時器溢出時間的函數(shù),UART0可以使用定時器1工作在8位自動重裝載方式或者定時器2工作在波特率發(fā)生器方式產(chǎn)生波特率。以定時器2為例,其波特率的計算公式是:

式1

式中:SySCLK是單片機的系統(tǒng)時鐘,RCAP2H和RCAP2L分別為定時器2的重裝載寄存器的高8位和低8位。

波特率根據(jù)數(shù)據(jù)傳輸速率的實際需要確定,波特率確定后即可計算出定時器2的重裝載寄存器的初始值T2

式2

采用22.1184 MHz晶體振蕩器作為系統(tǒng)時鐘,波特率為9600 b/s,計算得到T2=FFB8H(十六進制)。

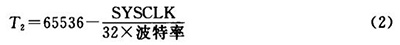

3.3軟件流程

C8051F020單片機內(nèi)部具有JTAG和調(diào)試電路,可以通過JTAG接口對MCU進行非侵入式、全速、在系統(tǒng)調(diào)試。根據(jù)系統(tǒng)功能需求,對軟件進行模塊化設(shè)計,并利用Silicon Labs IDE集成開發(fā)環(huán)境對單片機進行編程與調(diào)試。利用C8051F020單片機的中斷系統(tǒng),直接采用C語言對UART中斷服務(wù)程序進行編寫。

單片機的串口通信程序可由數(shù)據(jù)發(fā)送和接收2個模塊構(gòu)成。數(shù)據(jù)發(fā)送模塊首先需要設(shè)置UART為發(fā)送狀態(tài),清除發(fā)送標(biāo)志后向sBF中寫入數(shù)據(jù),開始逐個發(fā)送字符,數(shù)據(jù)發(fā)送完成后,恢復(fù)UART為接收狀態(tài)。數(shù)據(jù)接收模塊清除接收標(biāo)志后讀SBF中的數(shù)據(jù),開始接收字符,首先判斷接收數(shù)據(jù)是否有效,然后分析處理數(shù)據(jù),接收完數(shù)據(jù)后,退出接收程序。UART串口發(fā)送和接收模塊的程序流程如圖3所示。

圖3 串口通信程序流程

4.實驗分析

設(shè)計的系統(tǒng)已經(jīng)應(yīng)用于某型實時測控裝置研制中,該測控裝置含有2個單片機,其主控上位機安裝有l(wèi)塊RS485通信卡。具體驗證過程是:將1個測控裝置與1臺上位機距離50 m進行串行通信,通信正常可靠。將2個測控裝置與2臺上位機(均安裝有RS485通信卡)分別相距50 m,通信線路采用并聯(lián),4個通信節(jié)點之間RS485通信正常可靠。依次類推,在多個測控裝置與多臺上位機進行遠(yuǎn)距離通信時,RS485通信均正常可靠。

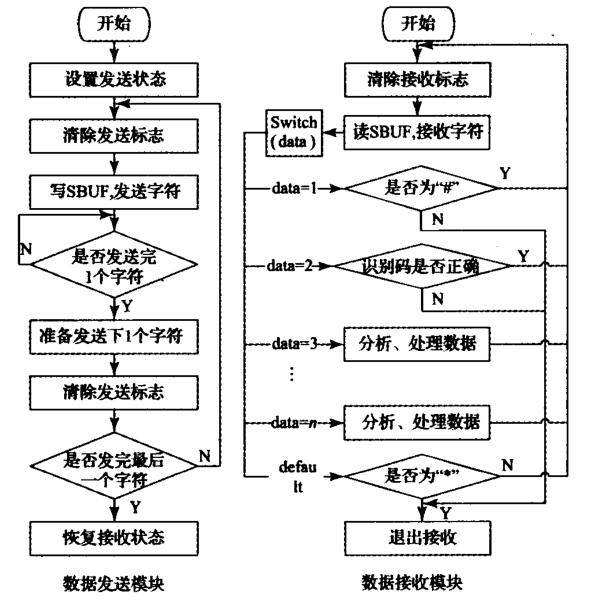

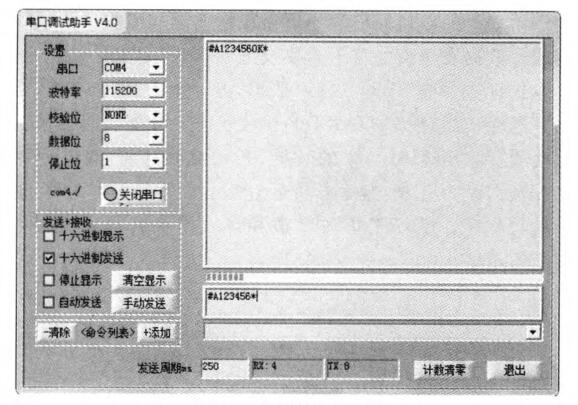

在上位機上通過串口調(diào)試助手可以簡便地對串口進行調(diào)試。該調(diào)試工具可以實時發(fā)送和接收串行數(shù)據(jù),數(shù)據(jù)格式和傳輸速率可調(diào),可以動態(tài)觀察各通信節(jié)點的數(shù)據(jù)收發(fā)情況。串口調(diào)試界面如圖4所示。

圖4 串口調(diào)試界面

該設(shè)計方法成功實現(xiàn)了單片機與上位機之間的RS485串行通信,在單片機與上位機距離50 m以內(nèi)可以實現(xiàn)115.2 k/ps的高速通信,數(shù)據(jù)傳輸誤碼率低,完全滿足系統(tǒng)設(shè)計指標(biāo)。

結(jié)束語

以上就是基于C8051F020單片機的RS485串行通信設(shè)計介紹了。通過在單片機與工控機之間建立RS485串行通信網(wǎng)絡(luò),利用RS485串行通信的優(yōu)勢,可以保證穩(wěn)定、快速、遠(yuǎn)距離地傳輸數(shù)據(jù)。設(shè)計的系統(tǒng)已經(jīng)在某型實時測控裝置研制中得到成功應(yīng)用,經(jīng)實驗驗證,數(shù)據(jù)傳輸正常可靠,達到設(shè)計要求。

〈烜芯微/XXW〉專業(yè)制造二極管,三極管,MOS管,橋堆等,20年,工廠直銷省20%,上萬家電路電器生產(chǎn)企業(yè)選用,專業(yè)的工程師幫您穩(wěn)定好每一批產(chǎn)品,如果您有遇到什么需要幫助解決的,可以直接聯(lián)系下方的聯(lián)系號碼或加QQ/微信,由我們的銷售經(jīng)理給您精準(zhǔn)的報價以及產(chǎn)品介紹

聯(lián)系號碼:18923864027(同微信)

QQ:709211280