隨著科技的進步,電動汽車技術也得到了迅速的發(fā)展;相比內燃機汽車,電動汽車具有零排放、高能量效率、低噪聲、低熱輻射、易操縱和易維護等優(yōu)點,將是未來汽車發(fā)展的方向,也是現(xiàn)行研究的熱點。電動汽車的動力電池有如下三類:燃料電池、蓄電池和超級電容,而對于車載用電源,為達到較高功率和能量,超級電容往往采用多塊單體串聯(lián)的形式。但隨著電容串級的提升,電池整體電壓也隨之提高,然而這樣高峰值的電壓引起的波動會帶來強烈的電磁干擾,為電容組件的檢測帶來很大的困難。同時由于串聯(lián)超級電容往往采用大電流充放電(通常在50A~150A之間),電壓、電流變化十分迅速,這樣迅速的充放電速度和幅度帶來的噪音影響也是十分巨大。因此針對超級電容特殊的工作狀況,本文給出了一種利用單片機設計的超級電容電池測試系統(tǒng)方案。

1.測試系統(tǒng)原理

超級電容管理系統(tǒng)可實現(xiàn)對超級電容工作電流和電壓的實時采集,整體結構框圖如圖1所示。系統(tǒng)共由3個主要模塊組成:現(xiàn)場電壓、電流、采集與調理模塊(即采集模塊),信號隔離與MCU信號處理模塊(即中央處理模塊),電源管理模塊。采集模塊內,霍爾電壓、霍爾電流傳感器分別對超級電容電壓和電流進行現(xiàn)場采集,采集信號經(jīng)過儀用放大,然后轉化為4mA~20mA電流信號并發(fā)送到中央處理模塊。中央處理模塊內,采集模塊發(fā)送的4mA~20mA電流信號,經(jīng)過電流電壓變換后,再進行隔離放大、AD轉換并送到MCU;MCU將數(shù)據(jù)處理后通過CAN接口傳送到上位機;當檢測到數(shù)據(jù)異常時MCU輸出故障信號,以便工作人員能即時采取措施。電源管理模塊為各功能模塊提供穩(wěn)定隔離的電壓。增加RS232通信串口,以便MCU程序燒錄。

圖1 超級電容管理系統(tǒng)整體結構圖

2.各主要模塊的實現(xiàn)

本測試系統(tǒng)分別采用四塊電路板,以實現(xiàn)三大功能模塊——采集模塊、中央處理模塊和電源管理模塊。即電壓采集與初調理板、中央處理板以及電源板。下邊著重介紹電壓、電流采集模塊和中央處理模塊的實現(xiàn)。

2.1采集模塊的實現(xiàn)

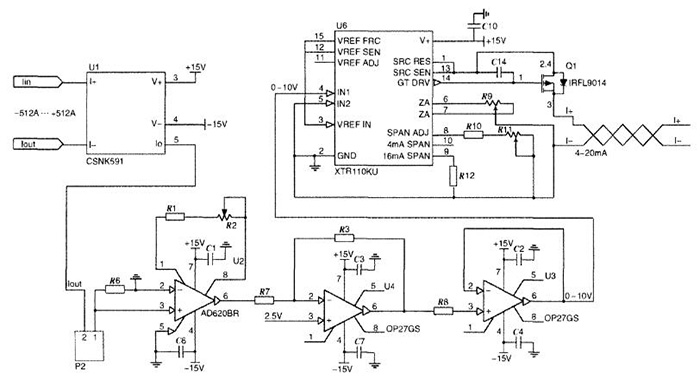

采集模塊包括總線電流的采集、總線電壓的采集兩個部分,圖2即為電流采集原理圖。采用霍爾電流傳感器隔離被測系統(tǒng),比傳統(tǒng)的基于電阻采樣的電流分壓電路精度高,安全性能好,抗干擾能力強。本文選用的是基于磁補償原理的霍爾閉環(huán)電流傳感器CSNK591,測量范圍±1200A,線性精度達到0.1%,總體精度達到0.5%,響應速度小于1μs,完全滿足了系統(tǒng)的要求。采集信號經(jīng)精密電阻轉變?yōu)殡妷盒盘?,再由儀用放大器放大為±5V雙極性電壓信號。系統(tǒng)選用AD620BR儀用放大芯片,該芯片在增益較低時具有較大的共模抑制比(G=10時,共模抑制比最小為100dB),能較強地抑制由于溫度、電磁噪聲等因素引起的共模干擾。放大信號通過OP27GS芯片抬升至0~10V單極性信號,經(jīng)過射極跟隨器送至變送器XTR110KU,轉為4mA~20mA的電流信號送到中央處理模塊。之所以將采集信號轉變?yōu)?mA~20mA電流信號,是考慮到與工業(yè)接口標準的統(tǒng)一,并且采用電流傳輸抗干擾能力強。

圖2 電流采集模塊原理圖

總線電壓的采集同樣選用基于磁補償原理的閉環(huán)霍爾電壓傳感器VSM025A,實現(xiàn)原理與電流采集相同。

2.2中央處理模塊實現(xiàn)

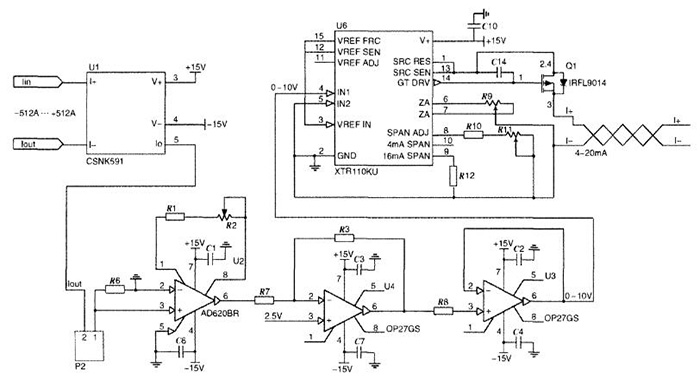

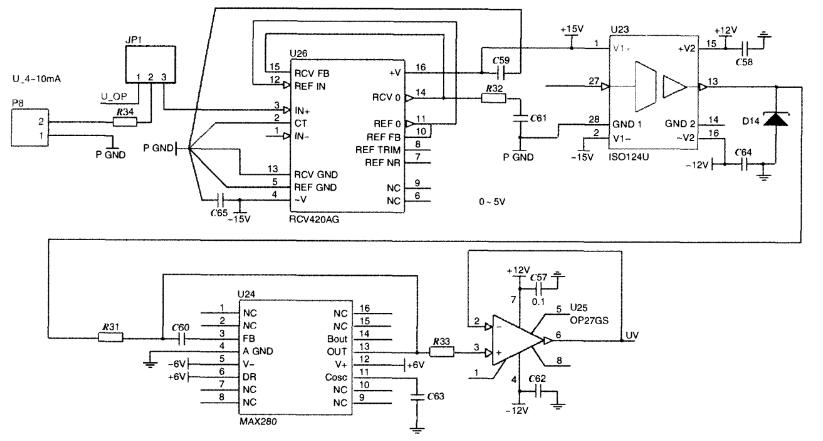

中央處理模塊是測試系統(tǒng)的核心部分,包括MCU和AD單元、模擬信號二次調理單元、故障輸出單元和CAN接口單元等,如圖3所示。

圖3 電壓信號調理支路

采集模塊輸入的4mA~20mA電流信號首先經(jīng)過模擬信號二次調理單元,進行信號的變送、隔離、濾波和放大。模擬信號的隔離方式很多,常用的方法為隔離放大器、線性光耦以及電壓頻率轉化,其中隔離放大器和線性光耦隔離電壓高,抗干擾能力強,線性度高,但線性光耦隔離線路復雜,需要調整的參數(shù)較多,并且當輸入電壓比較小時,線性度較差。本文選用的是高精度ISO124U隔離運算放大器完成輸入模擬信號的隔離,隔離后的信號經(jīng)5階Butterworth低通濾波MAX280電路過濾高頻干擾,隨后通過一射極跟隨器送出。

二次調理后的采集信號,經(jīng)過12位高速AD7891送至MCU。MCU對數(shù)據(jù)進行處理并將數(shù)據(jù)通過CAN接口傳送到上位機。單片機選用STC系列8位高速單片機STC89C58RD+。該單片機具有強抗干擾性,4kV快速脈沖干擾(EFT)和高抗靜電(ESD),可通過6000V靜電,很好地滿足了超級電容高電壓大電流的工作環(huán)境。該單片機可實現(xiàn)6時鐘模式,在本系統(tǒng)采用24M晶振情況下,單片機工作頻率可達到4MIPS,相當于普通51系列單片機運行速度的4倍。

另外,測試系統(tǒng)設置3通道故障診斷輸出,能顯示欠壓、過壓、過流等狀態(tài)。測試系統(tǒng)與上位機采用抗干擾能力強、穩(wěn)定性好的CAN通信方式,保證測試系統(tǒng)送入上位機數(shù)據(jù)的可靠性。

實際系統(tǒng)有模擬±15V,數(shù)字±5V,模擬±12V供電需求,電源管理模塊在提供系統(tǒng)各部分所需電壓的同時,進行模擬、數(shù)字電路隔離,從而避免兩類電壓互相影響。各部分電源入口都增加了TVS保護,防止浪涌電壓對系統(tǒng)的損壞。同時在諸多電源入口處設置相應的濾波電路,如在AD供電入口處增加了π形濾波電路,較好地消除電源信號對所供電路的干擾。

而且外部連線均采用屏蔽線,能較強地屏蔽線路傳輸中的電磁干擾。所有電流板使用型材鋁盒包裝,采用標準航空接頭與外界聯(lián)線,這樣在保護電路板的同時隔離外界磁場。

3.測試內容

實驗選定以70A和150A兩種模式對兩組串聯(lián)的超級電容組件進行充放電測試。首先,對電容進行恒流充電,當總線電壓達到300V時,轉為恒壓充電,當總線電流降低到10A時進行70A恒流放電,如此循環(huán)測試5個周期。

4.實驗結果

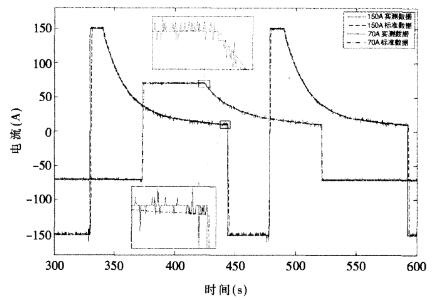

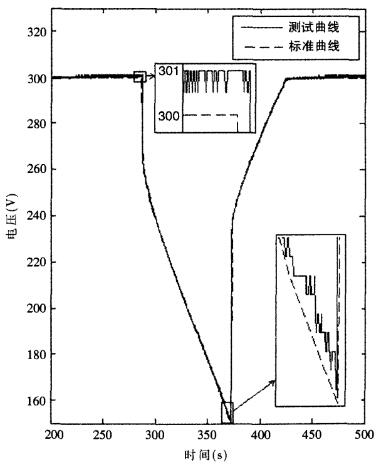

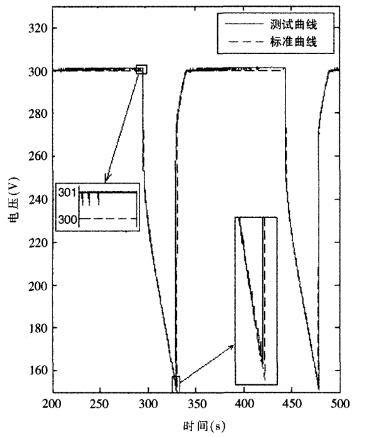

圖4、圖5、圖6給出了兩種情況下的測試曲線對比。其中,圖4表示70A和150A兩種標準測試情況下,電流的變化曲線。圖5、圖6表示兩種情況下,電壓曲線特性。可以看出兩者的匹配程度很好。電壓測試精度高于電流測試精度,這是由于一方面充放電系統(tǒng)本身電壓比電流控制精度要高,另一方面電流傳感器安置在電容箱體內并且緊靠單體電容,電容充放電時產(chǎn)生的噪聲干擾比較嚴重。同時,霍爾電流傳感器孔徑較大,穿過電流總線后仍有一定空隙,在一定程度上影響了測試精度。對比各組電流曲線,可以看出隨著電流的增大,測試結果的相對誤差減小,但絕對誤差保持一致,不超過3A。

圖4 70A與150A充放電電流測試對比曲線

圖5 70A充放電電壓測試對比曲線

圖6 150A充放電電壓測試對比曲線

總結

以上就是基于單片機的車載超級電容測試系統(tǒng)設計介紹了。該系統(tǒng)采用基于磁補償原理的霍爾閉環(huán)電流、電壓傳感器采集總線信號,以抗高壓脈沖干擾的STC51高速單片機進行信號處理,并采用儀用放大、電流傳輸、模擬信號隔離、5階低通濾波等措施,盡可能地減少信號傳輸過程的噪音。通過對超級電容組件充放電測試,表明本系統(tǒng)具有抗干擾能力強、檢測精度高等優(yōu)點,能很好的滿足車載超級電容高電壓大電流環(huán)境下的測試要求。

〈烜芯微/XXW〉專業(yè)制造二極管,三極管,MOS管,橋堆等,20年,工廠直銷省20%,上萬家電路電器生產(chǎn)企業(yè)選用,專業(yè)的工程師幫您穩(wěn)定好每一批產(chǎn)品,如果您有遇到什么需要幫助解決的,可以直接聯(lián)系下方的聯(lián)系號碼或加QQ/微信,由我們的銷售經(jīng)理給您精準的報價以及產(chǎn)品介紹

聯(lián)系號碼:18923864027(同微信)

QQ:709211280